Technologia infuzji próżniowej w produkcji laminatów

Technologia infuzji próżniowej w produkcji laminatów

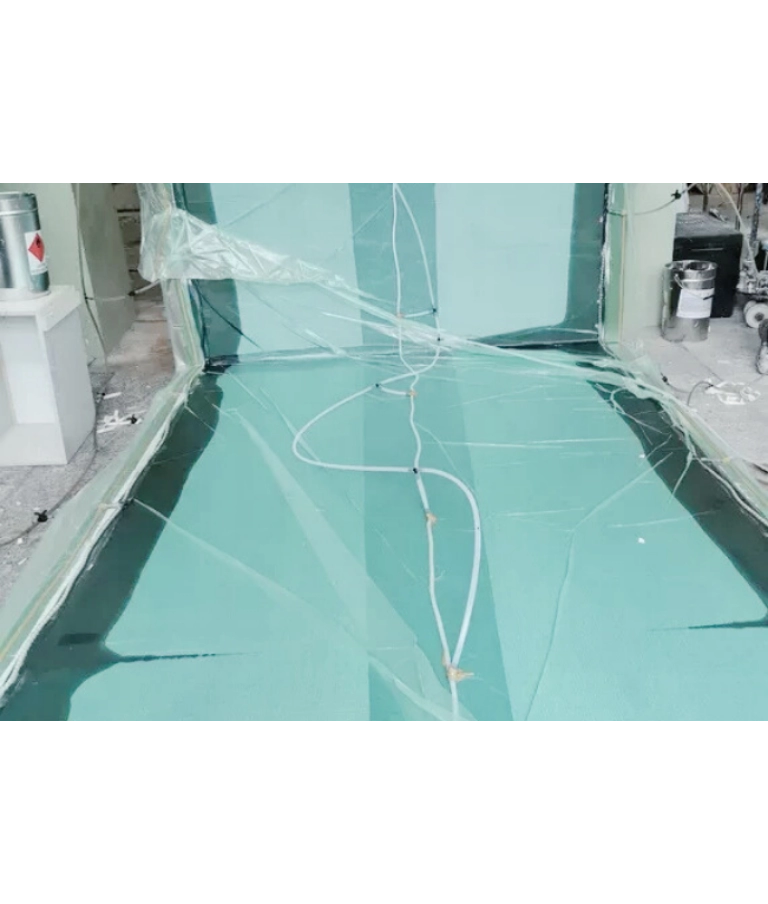

Jesteśmy producentem laminatów metodą infuzji, czyli zaawansowanego technologicznie procesu, który umożliwia uzyskanie wysokiego poziomu wytrzymałości i doskonałych parametrów mechanicznych. Metoda ta polega na układaniu suchego zbrojenia w formie, która pokryta jest żelkotem. Następnie należy ułożyć siatkę usprawniającą przepływ żywicy, a na końcu tkaninę delaminacyjną. Wszystko to zamykane jest w szczelnym worku próżniowym. Po odpompowaniu powietrza wykonuje się wtrysk żywicy. Różnica ciśnienia powoduje, że żywica rozprowadzana jest w całej formie w sposób równomierny.

W jakich branżach stosuje się laminaty produkowane metodą infuzji?

Laminaty wytwarzane metodą infuzji znajdują szerokie zastosowanie w wielu branżach, w których kluczowe są lekkość, wytrzymałość, precyzja wykonania i trwałość materiału:

- Przemysł lotniczy i kosmiczny – laminaty kompozytowe są wykorzystywane do produkcji elementów konstrukcyjnych samolotów, szybowców, dronów i komponentów satelitarnych. Przykłady to pokrycia skrzydeł, stateczniki, owiewki czy panele wewnętrzne.

- Motoryzacja i pojazdy specjalistyczne – w branży motoryzacyjnej infuzja znajduje zastosowanie przy produkcji komponentów karoserii, maskownic, spojlerów, obudów silników i daszków. Laminaty są również wykorzystywane w konstrukcji nadwozi lekkich pojazdów specjalnych.

- Budownictwo i infrastruktura – laminaty produkowane metodą infuzji stosowane są w konstrukcjach dachów, panelach elewacyjnych, osłonach technicznych i w elementach architektury wnętrz.

- Przemysł morski – w budowie jednostek pływających laminaty formowane metodą infuzji są podstawowym materiałem przy produkcji kadłubów jachtów żaglowych, łodzi motorowych oraz elementów pokładowych.

- Energetyka wiatrowa – laminaty wykorzystywane są do produkcji łopat turbin wiatrowych, które muszą być lekkie, a jednocześnie wytrzymałe i odporne na zmienne warunki atmosferyczne oraz długotrwałe obciążenia.

- Transport szynowy i infrastruktura publiczna – kompozyty infuzyjne znajdują zastosowanie w konstrukcji elementów wnętrz wagonów kolejowych, paneli drzwiowych, pokryw technicznych oraz zabudów dla pojazdów szynowych.

Zalety produkcji laminatu technologią infuzji

Technologia infuzji jest chętnie wykorzystywana w produkcji laminatów. Dzięki niej możliwe jest uzyskanie wysokiego poziomu wytrzymałości oraz przyspieszenie całego procesu produkcji wielkogabarytowych elementów. Oprócz tego infuzja pozwala nam na:

- obniżenie kosztów produkcji laminatów – dzięki mniejszemu zużyciu żywicy, ograniczeniu odpadów i zminimalizowaniu liczby błędów produkcyjnych możliwe jest znaczące zmniejszenie kosztów jednostkowych w porównaniu do metod klasycznych;

- utrzymanie powtarzalnej jakości produktów – kontrolowane warunki próżniowe eliminują ryzyko powstawania pustek powietrznych i zapewniają jednakowy poziom impregnacji w każdej serii produkcyjnej, co przekłada się na spójną jakość techniczną;

- produkcję laminatów o stałej grubości ścianek – proces infuzyjny umożliwia precyzyjne zarządzanie ilością żywicy w strukturze, co pozwala uzyskać jednorodne elementy o określonej grubości, bez deformacji i lokalnych odchyleń;

- produkcję laminatów o idealnym połączeniu – infuzja gwarantuje pełne zespolenie warstw kompozytowych bez pęcherzy i nieciągłości, co skutkuje zwiększoną trwałością mechaniczną oraz odpornością na warunki eksploatacyjne;

- dobór różnych żywic i tkanin – elastyczność technologii umożliwia wykorzystanie szerokiej gamy surowców, od żywic epoksydowych po poliestrowe, a także różnorodnych włókien (szklanych, węglowych, aramidowych), dostosowanych do indywidualnych wymagań projektu. Ważną zaletą tej metody jest ograniczenie emisji szkodliwych związków chemicznych. Wytwarzanie produktu z wykorzystaniem infuzji sprawia, że emisja styrenu jest aż dziesięciokrotnie mniejsza niż w przypadku technologii tradycyjnej.

Materiały używane w infuzji laminatów

Do procesu infuzji wykorzystywane są specjalistyczne materiały, których dobór zależy od wymagań funkcjonalnych i środowiskowych gotowego produktu. Najczęściej stosuje się tkaniny szklane i węglowe, maty rowingowe lub hybrydowe struktury łączące różne typy włókien. Każde zbrojenie musi cechować się odpowiednią przepuszczalnością i ułożeniem ułatwiającym przepływ żywicy.

Pod względem chemicznym kluczowe znaczenie mają żywice – epoksydowe i poliestrowe – dostosowane do parametrów pracy: temperatury, czasu utwardzania oraz siły wiązania. Niezbędne są również komponenty pomocnicze: folie separacyjne, siatki rozprowadzające, taśmy uszczelniające i układy drenów. Ich synergiczne działanie sprawia, że infuzja próżniowa to proces niezwykle precyzyjny, ale wymagający pełnej kontroli nad każdym etapem.

Wydajność laminatów infuzyjnych w różnych warunkach

Wydajność tej technologii zależy od szeregu parametrów środowiskowych oraz technicznych. Wysoka wilgotność, temperatura czy zanieczyszczenia mogą wpłynąć na lepkość żywicy lub czas jej żelowania, jednak w kontrolowanych warunkach produkcyjnych metoda zachowuje wyjątkową powtarzalność. To sprawia, że możliwe jest seryjne wytwarzanie komponentów o identycznej strukturze i jakości.

Proces wykazuje dużą elastyczność produkcyjną – zarówno przy formach wielkogabarytowych, jak i przy mniejszych elementach użytkowych, takich jak obudowy do maszyn, czy urządzeń medycznych. W takich przypadkach decydujące znaczenie ma możliwość osiągnięcia idealnej powierzchni zewnętrznej bez konieczności dodatkowej obróbki. Gotowe laminaty wyróżniają się precyzją, lekkością i odpornością, co czyni je atrakcyjnym wyborem w wielu branżach.

Koszty produkcji laminatów metodą infuzji

Produkcja laminatów metodą infuzji wiąże się z kosztami uzależnionymi od skali, złożoności formy i rodzaju użytych materiałów. Koszt jednostkowy maleje wraz ze wzrostem wolumenu, co czyni metodę opłacalną przy seryjnych zamówieniach. Inwestycja w systemy próżniowe i precyzyjne oprzyrządowanie zwraca się dzięki skróceniu czasu produkcji i minimalizacji odpadów.

Dodatkowo infuzja próżniowa laminatów pozwala ograniczyć zużycie żywicy, co bezpośrednio przekłada się na oszczędności surowcowe. Mimo wyższych kosztów początkowych względem metod otwartych technologia ta zapewnia znacznie lepsze właściwości mechaniczne oraz wyższą jakość powierzchni. Tym samym odpowiada na potrzeby sektorów, które nie uznają kompromisów.

Infuzja laminatów w przemyśle motoryzacyjnym

Zastosowanie infuzji laminatów w przemyśle motoryzacyjnym to obecnie jeden z najważniejszych trendów w produkcji lekkich i wytrzymałych elementów. Technologia ta jest szeroko stosowana w budowie karoserii pojazdów sportowych, obudów elementów technicznych, wewnętrznych struktur nadwozia oraz osłon aerodynamicznych. Szczególną rolę odgrywa tam, gdzie masa musi zostać ograniczona bez strat w trwałości konstrukcyjnej.

Dzięki metodzie infuzyjnej możliwe jest dokładne odwzorowanie detali formy, co daje swobodę w projektowaniu komponentów o skomplikowanej geometrii – zarówno wizualnych, jak i konstrukcyjnych. Umożliwia to także integrację wielu funkcji w jednym elemencie, co obniża koszt produkcji i montażu całego podzespołu. Co więcej, infuzja próżniowa zapewnia wysoką estetykę wyrobu, ograniczając konieczność lakierowania lub dodatkowego wykańczania powierzchni.

Motoryzacja nieustannie dąży do optymalizacji – redukcji masy, zwiększenia trwałości i poprawy parametrów jezdnych. Laminaty powstające metodą infuzyjną wpisują się w te wymagania, oferując rozwiązania, które łączą trwałość z lekkością, a precyzję z efektywnością kosztową.

Wysoki stosunek zbrojenia do żywicy

Jedną z fundamentalnych przewag, jaką oferuje infuzja próżniowa, jest możliwość uzyskania bardzo wysokiego udziału objętościowego włókien w laminacie (Fibre Volume Fraction), często przekraczającego 60%. W praktyce oznacza to, że w strukturze kompozytu znajduje się maksymalna ilość zbrojenia odpowiedzialnego za przenoszenie obciążeń, a minimalna ilość żywicy pełniącej rolę spoiwa. Dzieje się tak, ponieważ ciśnienie atmosferyczne (działające dzięki próżni) najpierw kompaktuje suchy pakiet zbrojenia, usuwając spomiędzy włókien niemal całe powietrze, a dopiero potem w to miejsce wprowadzana jest precyzyjnie odmierzona ilość żywicy. Efektem są laminaty o znacznie wyższej wytrzymałości i sztywności przy tej samej masie w porównaniu do laminatów wykonanych metodami otwartymi.

Co wpływa na udaną infuzję próżniową?

Poprawność procesu infuzji zależy od ścisłej kontroli szeregu wzajemnie powiązanych parametrów. Nasi technolodzy przed każdym cyklem analizują i dobierają optymalne zmienne. Kluczowa jest lepkość żywicy, która musi być na tyle niska, aby mogła swobodnie przepływać przez gęsto ułożone zbrojenie, co jest bezpośrednio zależne od temperatury otoczenia i samej żywicy. Równie ważny jest poziom osiągniętej próżni (mierzony w milibarach) oraz jej stabilność w czasie. Opracowujemy także indywidualną strategię zasilania formy, precyzyjnie rozmieszczając porty wtryskowe i próżniowe, aby zapewnić równomierny i przewidywalny front przepływu żywicy, co eliminuje ryzyko przedwczesnego zżelowania lub powstania suchych miejsc.

Wymagania dla oprzyrządowania w procesie infuzji

W przeciwieństwie do laminowania ręcznego formy przeznaczone do infuzji muszą spełniać znacznie wyższe wymagania techniczne. Przede wszystkim muszą być absolutnie szczelne, aby utrzymać stabilne podciśnienie przez cały, często wielogodzinny, cykl wtrysku i utwardzania. Powierzchnia formy musi być wykonana w klasie „A”, gdyż wszelkie jej niedoskonałości zostaną idealnie odwzorowane na powierzchni gotowego elementu. Konstrukcja formy musi być również wystarczająco sztywna, aby nie ulec deformacji pod wpływem ciśnienia atmosferycznego (ok. 10 ton na metr kwadratowy). Inwestujemy w precyzyjne oprzyrządowanie wykonane z kompozytów lub metalu, co jest gwarancją powtarzalności wymiarowej i najwyższej jakości estetycznej produkowanych przez nas elementów.

Produkcja konstrukcji przekładkowych metodą infuzji próżniowej

Infuzja próżniowa jest technologią idealnie przystosowaną do wytwarzania zaawansowanych konstrukcji przekładkowych (typu sandwich). Proces ten pozwala na jednoczesne przesycenie żywicą zarówno zewnętrznych warstw zbrojenia (tzw. skórek), jak i zespolenie ich z lekkim materiałem rdzeniowym (np. pianką PVC, PET czy strukturą typu „plaster miodu”). Dzięki temu uzyskujemy monolityczny, zintegrowany strukturalnie panel o nieporównywalnie wyższej sztywności i odporności na zginanie niż lity laminat o tej samej masie. Technika ta jest podstawą w produkcji dużych i lekkich elementów, takich jak pokłady jachtów, elementy nadwozi pojazdów specjalnych czy łopaty turbin wiatrowych, dla których stosunek sztywności do wagi jest parametrem krytycznym.

Jak unikamy wad w laminatach infuzyjnych?

Doświadczenie pozwala nam identyfikować i eliminować potencjalne wady procesu, zanim dojdzie do infuzji żywicy. Kluczowym etapem kontroli jest tzw. „drop test” – po zamknięciu worka próżniowego i odpompowaniu powietrza odcinamy pompę i przez określony czas monitorujemy ewentualny spadek poziomu podciśnienia. Pozwala to na wykrycie nawet najmniejszych nieszczelności w układzie. Dodatkowo aby zapobiec powstawaniu tzw. efektu korytarzowego (gdy żywica płynie szybciej wzdłuż krawędzi formy, zamykając drogę do przesycenia środka), stosujemy odpowiednie opóźniacze lub akceleratory przepływu. Dbałość o te detale sprawia, że nasze laminaty cechują się jednorodną strukturą, wolną od pęcherzy powietrza, suchych miejsc czy innych wewnętrznych defektów.