Vakuuminfusion von Laminaten in Präzision

Vakuuminfusion von Laminaten in Präzision

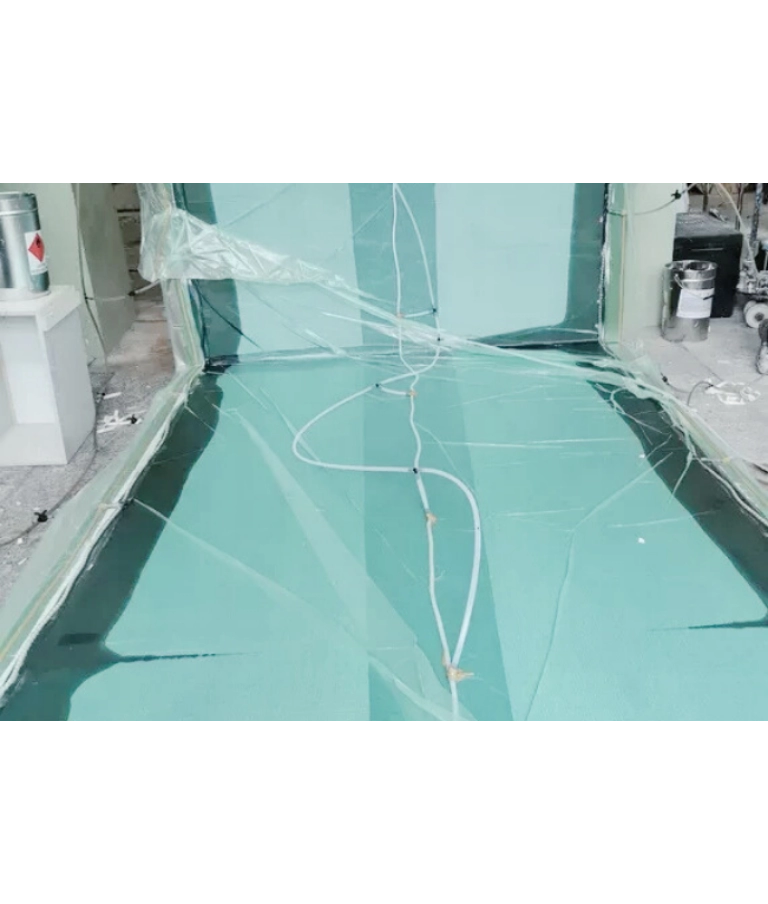

Wir sind Hersteller von Laminaten, die im Infusionsverfahren hergestellt werden, einem technologisch fortschrittlichen Prozess, der eine hohe Festigkeit und hervorragende mechanische Eigenschaften ermöglicht. Diese Methode besteht darin, die Trockenbewehrung in einer mit Gelcoat beschichteten Form zu verlegen. Danach muss ein Netz zur Verbesserung des Harzflusses und schließlich ein Delaminierungsgewebe aufgelegt werden. Das alles wird in einem luftdichten Vakuumbeutel verschlossen. Nach dem Abpumpen der Luft wird das Harz eingespritzt. Der Druckunterschied bewirkt, dass das Harz gleichmäßig in der gesamten Form verteilt wird.

In welchen Branchen werden durch Infusion hergestellte Laminate verwendet?

Die im Infusionsverfahren hergestellten Laminate finden breite Anwendung in vielen Branchen, in denen Leichtigkeit, Festigkeit, Präzision und Haltbarkeit des Materials von entscheidender Bedeutung sind:

- Luft- und Raumfahrtindustrie – Verbundlaminate werden zur Herstellung von Bauteilen für Flugzeuge, Segelflugzeuge, Drohnen und Satellitenkomponenten verwendet. Als Beispiele seien hier Flügelverkleidungen, Stabilisatoren, Windabweiser oder Innenverkleidungen genannt.

- Motorisierung und Spezialfahrzeuge – in der Automobilbranche findet das Infusion Anwendung bei der Herstellung von Karosserieteilen, Abdeckungen, Spoilern, Motorverkleidungen und Dächern. Laminate werden auch bei der Konstruktion von Karosserien für leichte Spezialfahrzeuge verwendet.

- Bauwesen und Infrastruktur – Infusionslaminate werden in Dachkonstruktionen, Fassadenplatten, technischen Abdeckungen und Innenarchitekturelementen verwendet.

- Schiffbau – Im Schiffbau sind infusionsgeformte Laminate das Grundmaterial für die Herstellung von Rümpfen für Segelboote, Motorboote und Deckelemente.

- Windenergie – die Laminate werden zur Herstellung von Windturbinenflügeln verwendet, die leicht und gleichzeitig widerstandsfähig und beständig gegen wechselnde Witterungsbedingungen und langfristige Belastungen sein müssen.

- Schienenverkehr und öffentliche Infrastruktur – Infusionsverbundwerkstoffe werden bei der Konstruktion von Innenausstattungselementen für Eisenbahnwaggons, Türverkleidungen, technischen Abdeckungen und Aufbauten für Schienenfahrzeuge verwendet.

Vorteile der Laminatproduktion mit Infusionstechnologie

Die Infusionstechnologie wird gerne bei der Produktion von Laminaten eingesetzt. Dank dieser Technologie ist es möglich, eine hohe Festigkeit zu erzielen und den gesamten Produktionsprozess von großformatigen Elementen zu beschleunigen. Die Infusion ermöglicht uns außerdem:

- Senkung der Produktionskosten für Laminate – dank geringerem Harzverbrauch, weniger Abfall und Minimierung der Produktionsfehler ist es möglich, die Stückkosten im Vergleich zu klassischen Methoden deutlich zu senken;

- Sicherstellung gleichbleibender Produktqualität – kontrollierte Vakuumbedingungen eliminieren das Risiko von Lufteinschlüssen und gewährleisten eine einheitliche Imprägnierung in jeder Produktionsserie, was zu einer konsistenten technischen Qualität führt.

- Laminatproduktion mit konstanter Wandstärke – der Infusionsprozess ermöglicht eine präzise Steuerung der Harzmenge in der Struktur, wodurch homogene Elemente mit einer bestimmten Dicke ohne Verformungen und lokale Abweichungen erzielt werden können;

- die Produktion von Laminaten mit einer perfekten Verbindung – die Infusion garantiert eine vollständige Verbindung der Verbundschichten ohne Blasen und Unterbrechungen, was zu einer erhöhten mechanischen Festigkeit und Beständigkeit gegenüber Betriebsbedingungen führt;

- Auswahl verschiedener Harze und Gewebe – die Flexibilität der Technologie ermöglicht die Anwendung einer breiten Palette von Rohstoffen, von Epoxid- bis zu Polyesterharzen, sowie verschiedener Fasern (Glas-, Kohlenstoff-, Aramidfasern), die an die individuellen Anforderungen des Projekts angepasst sind. Der große Vorteil dieser Methode ist die Reduzierung der Emissionen schädlicher chemischer Verbindungen. Die Herstellung des Produkts unter Verwendung von Infusionen führt dazu, dass die Styrolemissionen um das Zehnfache geringer sind als bei herkömmlichen Technologien.

Bei der Laminatinfusion verwendete Materialien

Der Infusionsprozess erfordert den Einsatz spezieller Materialien, deren Auswahl von den funktionalen und umgebungsbezogenen Anforderungen des Endprodukts abhängt. Glas- und Kohlefasergewebe, Leinwandmatten oder Hybridstrukturen, die verschiedene Fasertypen kombinieren, werden am häufigsten verwendet. Jede Verstärkung muss über eine geeignete Durchlässigkeit und Anordnung verfügen, die den Harzfluss erleichtert.

Chemisch gesehen sind Epoxid- und Polyesterharze von entscheidender Bedeutung, die an die Betriebsparameter angepasst sind: Temperatur, Aushärtungszeit und Haftfestigkeit. Außerdem sind Hilfskomponenten erforderlich: Trennfolien, Verteilernetze, Dichtungsbänder und Drainagesysteme. Ihre synergistische Wirkung macht die Vakuuminfusion zu einem äußerst präzisen Prozess, der aber eine vollständige Kontrolle über jede Phase erfordert.

Leistungsfähigkeit von Infusionslaminaten unter verschiedenen Bedingungen

Die Leistungsfähigkeit dieser Technologie hängt von einer Reihe von Umwelt- und technischen Parametern ab. Hohe Luftfeuchtigkeit, Temperatur oder Verunreinigungen können die Viskosität des Harzes oder seine Gelierzeit beeinflussen, aber unter kontrollierten Produktionsbedingungen bleibt die Methode außergewöhnlich reproduzierbar. Das ermöglicht die Serienfertigung von Bauteilen mit identischer Struktur und Qualität.

Der Prozess zeichnet sich durch eine hohe Produktionsflexibilität aus – das gilt sowohl für großformatige Formen als auch für kleinere Gebrauchsgegenstände wie Gehäuse für Maschinen oder medizinische Geräte. In solchen Fällen ist es entscheidend, dass eine perfekte Außenfläche ohne zusätzliche Bearbeitung erzielt werden kann. Die Fertiglaminate zeichnen sich durch Präzision, Leichtigkeit und Widerstandsfähigkeit aus, was sie zu einer attraktiven Wahl für viele Branchen macht.

Produktionskosten von Laminaten im Infusionsverfahren

Die Produktion von Laminaten im Infusionsverfahren ist mit Kosten verbunden, die von der Größe, der Komplexität der Form und der Art der verwendeten Materialien abhängen. Die Stückkosten sinken mit zunehmendem Volumen, was diese Methode bei Serienaufträgen rentabel macht. Die Investition in Vakuumsysteme und Präzisionswerkzeuge macht sich durch kürzere Produktionszeiten und weniger Ausschuss bezahlt.

Die Vakuuminfusion von Laminaten ermöglicht zudem eine Reduzierung des Harzverbrauchs, was sich direkt in Einsparungen bei den Rohstoffen niederschlägt. Diese Technologie ist zwar im Vergleich zu offenen Verfahren mit höheren Anfangskosten verbunden, bietet jedoch deutlich bessere mechanische Eigenschaften und eine höhere Oberflächenqualität. Damit entspricht es den Anforderungen von Branchen, die keine Kompromisse akzeptieren.

Infusion von Laminaten in der Automobilindustrie

Die Verwendung von Infusionslaminaten in der Automobilindustrie ist derzeit einer der wichtigsten Trends in der Herstellung leichter und widerstandsfähiger Bauteile. Die Technologie wird häufig beim Bau von Karosserien für Sportwagen, Gehäusen für technische Komponenten, inneren Karosseriestrukturen und aerodynamischen Verkleidungen eingesetzt. Eine besondere Rolle spielt es dort, wo das Gewicht ohne Einbußen bei der strukturellen Festigkeit reduziert werden muss.

Dank der Infusionsmethode ist es möglich, die Formdetails genau abzubilden, was Freiheit bei der Gestaltung von Komponenten mit komplexer Geometrie bietet – sowohl in visueller als auch in konstruktiver Hinsicht. Es ermöglicht auch die Integration vieler Funktionen in einem Element, was die Produktions- und Montagekosten der gesamten Baugruppe senkt. Die Vakuuminfusion sorgt außerdem für eine hohe Ästhetik des Produkts und reduziert die Notwendigkeit von Lackierungen oder zusätzlichen Oberflächenbehandlungen.

Die Automobilindustrie ist ständig bestrebt, Optimierungen vorzunehmen – Gewichtsreduzierung, Erhöhung der Lebensdauer und Verbesserung der Fahreigenschaften. Laminate, die im Infusionsverfahren hergestellt werden, entsprechen diesen Anforderungen und bieten Lösungen, die Langlebigkeit mit Leichtigkeit und Präzision mit Kosteneffizienz verbinden.

Hohes Verhältnis von Verstärkung zu Harz

Zu den grundlegenden Vorteilen der Vakuuminfusion gehört die Möglichkeit, einen sehr hohen Volumenanteil an Fasern im Laminat (Fibre Volume Fraction) zu erzielen, der häufig über 60 % liegt. In der Praxis bedeutet dies, dass die Verbundwerkstoffstruktur eine maximale Menge an Verstärkungsmaterial enthält, das für die Lastübertragung zuständig ist, und eine minimale Menge an Harz, das als Bindemittel dient. Der atmosphärische Druck (der durch Vakuum entsteht) verdichtet zunächst das trockene Verstärkungspaket, wodurch fast die gesamte Luft zwischen den Fasern entfernt wird, und erst dann wird eine genau dosierte Menge Harz in diesen Raum eingebracht. Das Ergebnis sind Laminate mit deutlich höherer Festigkeit und Steifigkeit bei gleichem Gewicht im Vergleich zu Laminaten, die mit offenen Verfahren hergestellt wurden.

Was beeinflusst eine erfolgreiche Vakuuminfusion?

Die Korrektheit des Infusionsprozesses hängt von der strengen Kontrolle einer Reihe miteinander verbundener Parameter ab. Unsere Technologen werden vor jedem Zyklus analysieren und die optimalen Variablen auswählen. Wichtig ist die Viskosität des Harzes, die niedrig genug sein muss, damit es ungehindert durch die dicht angeordnete Bewehrung fließen kann, was direkt von der Umgebungstemperatur und dem Harz selbst abhängt. Auch das Niveau des erreichten Vakuums (gemessen in Millibar) und dessen Stabilität über die Zeit sind von Bedeutung. Wir entwickeln auch eine individuelle Strategie für die Formversorgung. Dabei werden die Einspritz- und Vakuumanschlüsse präzise angeordnet, um einen gleichmäßigen und vorhersehbaren Fluss des Kunststoffs zu gewährleisten, wodurch das Risiko einer vorzeitigen Gelierung oder der Bildung von Trockenstellen ausgeschlossen wird.

Anforderungen an die Ausrüstung für den Infusionsprozess

Die technischen Anforderungen an Infusionsformen sind im Gegensatz zum manuellen Laminieren wesentlich höher. Vor allem müssen sie absolut dicht sein, um während des gesamten, oft mehrstündigen Einspritz- und Aushärtungszyklus einen stabilen Unterdruck aufrechtzuerhalten. Die Oberfläche der Form muss der Klasse „A” entsprechen, da alle ihre Unvollkommenheiten perfekt auf die Oberfläche des fertigen Elements übertragen werden. Die Formkonstruktion muss außerdem ausreichend steif sein, damit sie sich unter dem atmosphärischen Druck (ca. 10 Tonnen pro Quadratmeter) nicht verformt. Wir investieren in präzise Werkzeuge aus Verbundwerkstoffen oder Metall, was die Maßhaltigkeit und höchste ästhetische Qualität der von uns hergestellten Elemente garantiert.

Produktion von Sandwichkonstruktionen mittels Vakuuminfusion

Die Vakuuminfusion ist eine Technologie, die ideal für die Herstellung fortschrittlicher Sandwichkonstruktionen geeignet ist. Dieser Prozess ermöglicht die gleichzeitige Harztränkung sowohl der äußeren Verstärkungsschichten (sogenannte Skins) als auch deren Verbindung mit einem leichten Kernmaterial (z. B. PVC-Schaum, PET oder einer Wabenstruktur). Das Resultat ist eine monolithische, strukturell integrierte Paneel Konstruktion, die eine unvergleichlich höhere Steifigkeit und Biegefestigkeit aufweist als ein massives Laminat mit dem gleichen Gewicht. Die Technik ist die Grundlage für die Herstellung großer und leichter Bauteile wie Yachtdecks, Karosserieteile für Spezialfahrzeuge oder Windturbinenflügel, bei denen das Verhältnis von Steifigkeit zu Gewicht ein kritischer Parameter ist.

Wie vermeiden wir Fehler bei Infusionslaminaten?

Die Erfahrung ermöglicht es uns, potenzielle Prozessfehler zu erkennen und zu beseitigen, bevor es zur Harzinfusion kommt. Ein wichtiger Kontrollschritt ist der sogenannte „Drop-Test“: Nach dem Verschließen des Vakuumbeutels und dem Abpumpen der Luft schalten wir die Pumpe aus und überwachen für einen bestimmten Zeitraum, ob der Unterdruck sinkt. Das ermöglicht es, selbst kleinste Undichtigkeiten im System zu erkennen. Zusätzlich verwenden wir geeignete Fließverzögerer oder -beschleuniger, um den sogenannten Kanaleffekt zu verhindern (wenn das Harz schneller entlang der Formkanten fließt und den Weg zur Sättigung der Mitte versperrt). Die Sorgfalt, mit der wir diese Details behandeln, sorgt dafür, dass unsere Laminate eine homogene Struktur aufweisen, die frei von Luftblasen, trockenen Stellen oder anderen inneren Defekten ist.